Einleitung: Herausforderung Spontaner Glasbruch bei PV-Modulen

Photovoltaikanlagen sind ein zentraler Baustein der Energiewende und leisten einen essenziellen Beitrag zur nachhaltigen Stromversorgung. Damit diese Anlagen jedoch langfristig erfolgreich und wirtschaftlich betrieben werden können, sind vor allem ihre Zuverlässigkeit und Langlebigkeit entscheidend. In diesem Zusammenhang rückt ein technisches Problem zunehmend in den Fokus: der sogenannte spontane Glasbruch bei Solarmodulen. Dabei handelt es sich um das plötzliche, scheinbar grundlose Zerbrechen der Glasabdeckung eines Moduls – ohne äußere Einwirkung durch Hagel, Vandalismus oder erkennbare mechanische Beschädigungen.

Während solche Vorfälle früher als Ausnahme galten und hauptsächlich bei bestimmten Glasarten wie vorgespanntem Sicherheitsglas beobachtet wurden, häufen sich inzwischen Berichte über spontane Glasbrüche – insbesondere bei modernen, großflächigen Modulen, wie sie häufig in Freiflächenanlagen zum Einsatz kommen. Diese Entwicklung stellt nicht nur Planer und Installateure, sondern auch Betreiber und Investoren vor neue und ernstzunehmende Herausforderungen.

Die Relevanz dieses Themas ergibt sich aus mehreren Gründen. Zum einen stellen herabfallende Glassplitter oder größere Glasteile eine unmittelbare Gefahr für Personen dar, insbesondere wenn die Module über begehbaren Bereichen montiert sind, etwa auf Carports, Dächern oder an Fassaden. Zum anderen entstehen durch beschädigte Module elektrische Risiken: Risse in der Glasoberfläche können Feuchtigkeit ins Modulinnere eindringen lassen, was zu Kurzschlüssen, gefährlichen Lichtbögen oder sogar Stromschlägen führen kann. Gleichzeitig nimmt die Leistungsfähigkeit der betroffenen Anlage deutlich ab, da defekte Zellen weniger Strom produzieren und Degradationsprozesse wie Korrosion oder Delamination beschleunigt werden. Hinzu kommen wirtschaftliche Folgen: Der Austausch beschädigter Module verursacht Kosten, ebenso wie der durch Ausfallzeiten entstehende Ertragsverlust. Besonders kritisch ist dabei, dass spontane Glasbrüche in vielen Fällen nicht durch die Herstellergarantie abgedeckt sind – insbesondere dann nicht, wenn sie auf schwer nachweisbare Ursachen wie Nickel-Sulfid-Einschlüsse zurückzuführen sind.

Ziel dieses Berichts ist es daher, die Problematik des spontanen Glasbruchs systematisch zu untersuchen. Er beleuchtet die zugrunde liegenden Ursachen – angefangen bei materialbedingten Schwächen über thermische und mechanische Belastungen bis hin zu altersbedingter Materialermüdung. Darüber hinaus werden typische Schadensumstände analysiert sowie die Auswirkungen auf Sicherheit, Anlagenleistung und Betriebskosten aufgezeigt. Ein besonderer Fokus liegt auf präventiven Maßnahmen: Welche Rolle spielt die Qualitätssicherung in der Produktion? Was ist bei der Auswahl geeigneter Module zu beachten? Welche Montagerichtlinien sollten unbedingt eingehalten werden? Dieser Leitfaden richtet sich insbesondere an Fachleute aus Planung, Installation und Betrieb und gibt konkrete Empfehlungen, wie sich das Risiko für Glasbrüche minimieren lässt – umso die Sicherheit, Effizienz und Wirtschaftlichkeit von PV-Anlagen langfristig zu sichern.

Ursachen für spontanen Glasbruch bei PV-Modulen

Der plötzliche Glasbruch bei Photovoltaikmodulen kann auf verschiedene physikalische und materialtechnische Ursachen zurückgeführt werden. Meist liegt kein einzelner Auslöser vor, sondern ein komplexes Zusammenspiel mehrerer Faktoren. Die häufigsten Ursachen lassen sich in drei Hauptkategorien unterteilen: Nickel-Sulfid-Einschlüsse, thermisch induzierte Spannungen und mechanische Belastungen.

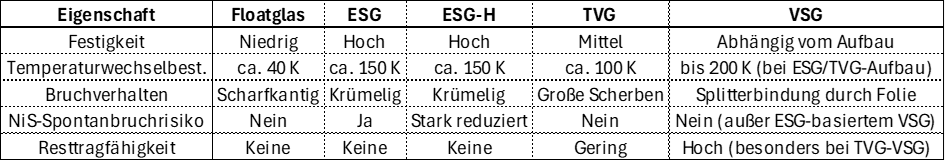

Ein klassischer Auslöser ist das Vorhandensein mikroskopisch kleiner Nickel-Sulfid-Einschlüsse (NiS), die sich während der Glasproduktion – insbesondere im Floatprozess – durch nickelhaltige Verunreinigungen und schwefelhaltige Brennstoffe bilden. Beim thermischen Vorspannen des Glases wird es auf über 600 °C erhitzt und anschließend schnell abgekühlt. In diesem Prozess fixiert sich Nickel-Sulfid in einer metastabilen Hochtemperaturphase, der sogenannten α-Phase. Diese kann sich über einen Zeitraum von Wochen bis Jahrzehnten spontan in die volumenreichere β-Phase umwandeln, wobei es zu einer Volumenzunahme von bis zu 4 % kommt. Im spannungsbehafteten Kernbereich des Einscheibensicherheitsglases (ESG) kann dies zur Rissbildung und letztlich zum vollständigen Bruch der Scheibe führen – ganz ohne äußere Einwirkung. Da die Einschlüsse meist kleiner als 0,2 mm sind, sind sie mit bloßem Auge nicht zu erkennen. Ein NiS-bedingter Bruch kann in der Regel nur anhand charakteristischer Bruchbilder, etwa in Form eines „Schmetterlingsmusters“, und durch mikroanalytische Verfahren wie energiedispersive Röntgenspektroskopie (EDX) nachgewiesen werden. Besonders betroffen ist ESG, da es durch das Vorspannverfahren hohe Zugspannungen im Kern aufweist, die für diesen Bruchmechanismus entscheidend sind. Teilvorgespanntes Glas (TVG) oder unbehandeltes Floatglas besitzen diese Spannungslage nicht und gelten daher als weitgehend unempfindlich gegenüber NiS-bedingtem Spontanbruch.

Eine weitere bedeutende Ursache stellen thermisch induzierte Spannungen dar. Diese entstehen durch ungleichmäßige Erwärmung oder Abkühlung verschiedener Bereiche innerhalb der Glasscheibe. Da Glas ein spröder Werkstoff ist, reagiert es empfindlich auf Zugspannungen. Wenn lokale Temperaturdifferenzen auftreten, kann die Zugfestigkeit an Schwachstellen wie Glaskanten überschritten werden, was zu Rissbildung führt. Zu den typischen Ursachen solcher Temperaturgradienten zählen Teilverschattungen durch Schornsteine, Dachaufbauten oder Vegetation, bei denen sich exponierte Bereiche stark aufheizen, während verschattete Flächen kühl bleiben. Auch Wärmestau, etwa durch mangelhafte Hinterlüftung oder innenliegende Beschattungen, sowie bestimmte Geometrien von Modulen – etwa schmale oder unregelmäßig geformte Flächen – können zu ungleichmäßiger Erwärmung führen. Weitere Risikofaktoren sind Hotspots durch defekte oder verschattete Solarzellen sowie plötzliche Temperaturwechsel, wie sie beim Auftreffen von kaltem Wasser auf aufgeheizte Glasflächen entstehen. Um diese Risiken zu minimieren, ist der Einsatz von ESG oder TVG empfehlenswert, da beide Glasarten eine höhere Temperaturwechselbeständigkeit aufweisen als unbehandeltes Floatglas. Zusätzlich sollten planerisch eine gute Luftzirkulation sowie die Vermeidung teilverschatteter Modulflächen berücksichtigt werden.

Auch mechanische Belastungen spielen eine entscheidende Rolle beim Auftreten spontaner Glasbrüche. Diese können während des Transports, der Montage oder des Betriebs entstehen – entweder durch direkte Einwirkung oder durch Vorschädigungen, die sich später als Bruch manifestieren. In der Installationsphase gehören unsachgemäße Handhabung, wie das Abstellen der Module auf harten Kanten, das Tragen an Anschlussleitungen oder das Verdrehen des Rahmens, zu den häufigsten Fehlerquellen. Auch eine unebene Montagefläche, falsche Klemmpositionen oder unpassende Anzugsmomente können lokale Spannungsspitzen im Glas erzeugen. Direkte Beschädigungen, etwa durch herunterfallende Werkzeuge, Begehen der Modulfläche oder Kratzer auf der Rückseitenfolie, stellen weitere Risiken dar.

Während des Betriebs wirken zusätzlich Wind- und Schneelasten auf die Module ein – besonders kritisch wird es, wenn sich die Belastung ungleichmäßig verteilt, beispielsweise durch Schneeanhäufungen am unteren Rand des Moduls. Auch Hagel, Vandalismus, herabfallende Äste oder Dachziegel sowie Setzungen des Gebäudes, die Verformungen an der Unterkonstruktion verursachen, erhöhen das Risiko. Besonders problematisch sind Mikrorisse in den Solarzellen, die oft durch mechanische Einflüsse entstehen und zunächst unsichtbar bleiben. Diese können sich mit der Zeit ausweiten, Hotspots erzeugen und zu langfristigen Leistungsverlusten führen.

Ein zunehmend kritischer Faktor ist der Trend zu großen PV-Modulen mit sehr dünnem Glas – häufig nur 2 mm stark – in Verbindung mit einer reduzierten Rahmensteifigkeit. Solche Konstruktionen sind besonders anfällig für Biege- und Torsionskräfte. Wenn die Anzahl der Befestigungspunkte nicht entsprechend angepasst wird, sinkt die Belastungsreserve deutlich, was das Risiko eines Glasbruchs weiter erhöht.

Häufigkeit und Umstände von Glasbrüchen

Glasbrüche bei Photovoltaikmodulen galten lange Zeit als seltene Ausnahmeerscheinung. Besonders der sogenannte Spontanbruch, der durch Nickel-Sulfid-Einschlüsse in thermisch vorgespanntem ESG-Glas verursacht wird, wurde als ein sehr unwahrscheinliches Ereignis eingestuft. Laut der Norm DIN EN 14179-1 liegt die Bruchwahrscheinlichkeit bei ESG, das zusätzlich einem Heat-Soak-Test (HST) unterzogen wurde, bei unter 0,005 %, was einem Bruch pro etwa 20.000 m² Glasfläche entspricht. Im Vergleich dazu weist unbehandeltes ESG ein deutlich höheres Risiko auf – hier kommt es durchschnittlich zu einem Bruch auf rund 300 m².

Trotz dieser scheinbar beruhigenden Statistik häufen sich in den letzten Jahren jedoch Berichte über Glasbrüche, insbesondere bei großflächigen Freiflächenanlagen mit modernen PV-Modulen. Bemerkenswert ist dabei, dass viele dieser Brüche bereits in den ersten Monaten nach Inbetriebnahme auftreten – oft ohne erkennbaren äußeren Auslöser wie etwa extreme Wetterereignisse oder Montagefehler. Diese Entwicklung deutet darauf hin, dass sich die Bedingungen in der Modulentwicklung und der Baupraxis verändert haben.

Ein wesentlicher Einflussfaktor ist das sich wandelnde Moduldesign. Im Zuge der Kostenoptimierung und Leistungssteigerung werden immer größere Module mit zunehmend dünnerem Glas eingesetzt – oftmals nur 1,6 mm dick, im Gegensatz zu den früher üblichen 3,2 mm. Parallel dazu wird häufig an der Steifigkeit der Rahmenkonstruktion gespart, was die strukturelle Stabilität weiter verringert. Labortests zeigen, dass solche Module unter realen Bedingungen – etwa durch Wind- oder Schneelasten oder punktuelle Belastungen während der Montage – deutlich anfälliger für Brüche sind als robustere Varianten. Die Qualität der Vorspannung des dünnen Glases spielt dabei eine entscheidende Rolle.

Auch Montage- und Handhabungsfehler stellen ein erhebliches Risiko dar. Ungeeignete Modulklemmen, falsch angezogene Schrauben oder unebene Untergründe können ungewollte mechanische Spannungen im Glas verursachen. Unsachgemäßer Transport – etwa das Abstellen der Module auf ihren Kanten oder das Tragen an den Anschlussleitungen – kann bereits Vorschädigungen hervorrufen, die später zum Bruch führen. Zusätzlich belasten extreme Umweltbedingungen wie hohe Windgeschwindigkeiten, starker Schneefall oder Hagel die Module erheblich. Besonders kritisch ist dies, wenn sich die reale Belastung lokal konzentriert – etwa durch Schneeanhäufungen – und die in der Modulzulassung getesteten Belastungsgrenzen übersteigt.

Ein weiterer Aspekt sind produktionsbedingte Schwächen. Nicht jedes Glas ist optimal vorgespannt, und in manchen Fällen wird aus Kostengründen auf zusätzliche Sicherheitsmaßnahmen wie den Heat-Soak-Test verzichtet. Solche Einsparungen erhöhen das Risiko, dass Module mit unsichtbaren Materialfehlern – wie Nickel-Sulfid-Einschlüssen oder ungleichmäßiger Vorspannung – in den Markt gelangen. Auch der Alterungsprozess spielt eine Rolle: Mit zunehmender Betriebsdauer verändern sich die Eigenschaften der verwendeten Materialien. UV-Strahlung, Korrosion, Delamination und andere Alterungsprozesse können die mechanische und elektrische Integrität des Moduls schwächen und es so anfälliger für Brüche machen – insbesondere bei Anlagen, die seit mehr als zehn bis fünfzehn Jahren in Betrieb sind.

Hinzu kommt eine Diskrepanz zwischen den genormten Prüfverfahren und den tatsächlichen Belastungen im Betrieb. Normprüfungen, wie sie etwa in den Standards IEC 61215 oder IEC 61730 vorgesehen sind, beinhalten mechanische Tests unter Laborbedingungen mit gleichmäßig verteilter, statischer Last – etwa mit Druck- und Sogbelastungen von 2400 Pa. In der Realität wirken jedoch oft dynamische Kräfte wie Windböen, Vibrationen oder asymmetrisch verteilte Lasten durch Schnee oder Eis auf die Module ein. Für besonders dünne Glasabdeckungen fehlen bisher standardisierte Prüfverfahren, die solche realen Belastungsszenarien abbilden. Daher ist es möglich, dass Module, die in der Normprüfung keine Auffälligkeiten zeigen, im tatsächlichen Betrieb dennoch versagen – vor allem, wenn sie konstruktionsbedingt nur über eine geringe Belastungsreserve verfügen.

Auswirkungen von Glasbrüchen bei PV-Modulen

Ein Glasbruch an einem Photovoltaikmodul ist weit mehr als nur ein optischer oder mechanischer Defekt. Er hat weitreichende Konsequenzen, die sowohl die Sicherheit als auch die technische Funktion und Wirtschaftlichkeit der gesamten PV-Anlage betreffen. Obwohl der Schaden oft lokal beginnt, kann er systemweite Folgen nach sich ziehen.

Zunächst ergeben sich erhebliche Sicherheitsrisiken. Besonders offensichtlich ist die Gefahr durch herabfallende Glassplitter. Die Art des Glases bestimmt maßgeblich das Risiko: Einscheibensicherheitsglas (ESG) zerfällt im Bruchfall in viele kleine, stumpfkantige Krümel. Diese sind zwar weniger schnittgefährlich, können jedoch dennoch herabfallen und Personen oder Sachwerte gefährden. Teilvorgespanntes Glas (TVG) bricht hingegen in größere, kantigere Stücke, die sich zwar oft im Rahmen verkeilen, aber ein höheres Verletzungspotenzial aufweisen. Verbundsicherheitsglas (VSG), das aus zwei Glasscheiben und einer dazwischenliegenden Kunststofffolie besteht, bietet hier den größten Schutz: Im Bruchfall bleiben alle Fragmente an der Folie haften, sodass nichts herunterfällt. Zudem bleibt die Scheibe strukturell intakt – insbesondere bei Verwendung von TVG als Grundmaterial. Gerade in Überkopfverglasungen oder gebäudeintegrierten Anwendungen ist VSG daher nicht nur aus Sicherheitsgründen sinnvoll, sondern gesetzlich vorgeschrieben.

Ein weiteres Risiko betrifft den elektrischen Betrieb. Die äußere Glasschicht eines Moduls übernimmt eine wichtige Schutzfunktion. Wird diese durch einen Bruch beschädigt, können Feuchtigkeit und andere Umwelteinflüsse ins Innere des Moduls eindringen. Regen, Tauwasser oder Reinigungsvorgänge fördern Kriechströme, die zu Kurzschlüssen, elektrischen Lichtbögen und sogar Bränden führen können. Zudem steigt das Risiko eines Stromschlags, wenn spannungsführende Teile oder der Metallrahmen unter Spannung geraten. Fehlerstrom-Schutzeinrichtungen wie GFI oder RCD können infolgedessen auslösen und betroffene Stränge oder gar die gesamte Anlage abschalten.

Ein Glasbruch hat nicht nur sicherheitstechnische, sondern auch deutliche leistungsbezogene Folgen. Bereits kleine Risse können die Lichtdurchlässigkeit verringern oder Zellbereiche elektrisch isolieren – sei es durch Zellrisse, Mikrorisse oder unterbrochene Leiterbahnen. Da Solarzellen in einem Modul meist in Serie geschaltet sind, reicht schon eine geschädigte Teilzelle aus, um die Leistung des gesamten Moduls zu beeinträchtigen. Die Leistungseinbußen reichen von wenigen Prozent bis zum Totalausfall, insbesondere wenn sich der Schaden über eine ganze Zellreihe erstreckt. Hinzu kommt die Gefahr sogenannter Hotspots: Teildefekte Zellen mit erhöhtem elektrischem Widerstand können sich lokal stark erhitzen. Dies gefährdet nicht nur die Solarzellen selbst, sondern auch das Verkapselungsmaterial, das durch Hitze beschädigt oder delaminiert werden kann. Solche thermischen Schäden stellen zudem ein erhebliches Brandrisiko dar, besonders wenn entzündliche Materialien betroffen sind.

Langfristig beeinträchtigt ein Glasbruch die Schutzfunktion des Laminats und beschleunigt so die Alterungsprozesse des Moduls erheblich. Feuchtigkeit, Sauerstoff, Schmutz und UV-Strahlung können ungehindert eindringen und führen zu Korrosion an Zellkontakten, Busbars und Lötstellen. Außerdem kommt es häufig zu optischen Veränderungen wie Verfärbungen, Browning oder Vergilbung der Einkapselungsfolien. Die Delamination, also die Ablösung von Glas, Folien oder Zellschichten, ist ebenfalls eine häufige Folge. Nicht zuletzt kann der Verlust der Isolationseigenschaften weitere elektrische Risiken begünstigen. Diese Alterungsschäden sind meist irreversibel und führen zu einem beschleunigten Leistungsabfall.

Die wirtschaftlichen Auswirkungen eines Glasbruchs sind erheblich. Ein betroffenes Modul erreicht in der Regel nicht die vorgesehene Lebensdauer von 25 bis 30 Jahren. Neben dem direkten Ausfall kann es auch zu Mismatch-Verlusten kommen, die benachbarte Module in ihrer Effizienz beeinträchtigen. Eine Reparatur ist in der Praxis kaum möglich und wirtschaftlich selten sinnvoll. Weder lässt sich die ursprüngliche Festigkeit des Glases – etwa bei ESG – wiederherstellen, noch kann die elektrische Sicherheit vollständig gewährleistet werden. Auch Maßnahmen wie das Verkleben oder Versiegeln der Risse mit Harz ersetzen die Schutzfunktion des Glases nicht zuverlässig. Ein kompletter Austausch des Moduls ist daher fast immer die einzig praktikable Lösung.

Mit dem Ausfall eines Moduls entstehen zwangsläufig Ertragsverluste. Hinzu kommen zusätzliche Kosten für Ersatzmodule, deren Lieferung, Montage und gegebenenfalls Entsorgung – häufig durch Fachpersonal. Auch der Wartungsaufwand steigt, etwa für Inspektionen oder Fehleranalysen. Nicht zu unterschätzen sind schließlich die Probleme im Zusammenhang mit der Garantie. Viele Hersteller schließen Glasbrüche – insbesondere solche durch äußere Einwirkungen oder spontane Ereignisse wie Nickel-Sulfid-Spannungen – von ihren Garantieleistungen aus. In der Praxis liegt die Beweislast oft beim Betreiber der Anlage. Nur wenige Anbieter bieten explizit Garantien, die Glasbrüche ohne erkennbare äußere Ursache einschließen.

Präventive Maßnahmen der Hersteller

Um Glasbruchrisiken bei Photovoltaikmodulen bereits im Vorfeld zu minimieren, setzen Hersteller an verschiedenen Punkten entlang der Produktionskette an – von der Materialauswahl über die Fertigungsprozesse bis hin zur Qualitätssicherung. Besonders kritisch sind dabei Nickel-Sulfid-Einschlüsse, thermische Spannungen sowie die mechanische Belastbarkeit des gesamten Moduls.

Ein entscheidender Ansatzpunkt ist die Qualitätssicherung in der Produktion. Bereits bei der Auswahl der Rohstoffe achten führende Hersteller auf eine möglichst hohe Reinheit des Glases, um Nickelverunreinigungen zu vermeiden. Diese können etwa durch nickelhaltige Werkzeuge oder Schmelzöfen entstehen, sind jedoch nicht vollständig auszuschließen. Daher ist eine strenge Eingangskontrolle der Materialien unerlässlich. Die Prozessstabilität in der Fertigung spielt ebenfalls eine zentrale Rolle. In hochautomatisierten Produktionslinien wird das Risiko menschlicher Fehler deutlich reduziert. Besonders sensibel ist dabei der Laminierprozess, bei dem Temperatur, Druck und Dauer exakt aufeinander abgestimmt sein müssen, um eine luft- und feuchtigkeitsdichte Verkapselung zu gewährleisten. Auch beim Löten der Zellverbinder ist höchste Präzision gefragt, da zu hohe Temperaturen oder mechanische Spannungen Mikrorisse verursachen können.

Ein weiterer wesentlicher Aspekt ist die thermische Vorspannung des Glases, wie sie bei ESG (Einscheibensicherheitsglas) oder TVG (Teilvorgespanntes Glas) erfolgt. Hierbei werden durch kontrolliertes Erhitzen und anschließendes Abkühlen spezifische Druck- und Zugspannungen im Glas erzeugt, die für dessen Festigkeit entscheidend sind. Eine gleichmäßige Spannungsverteilung ist dabei essenziell, da lokale Spannungsunterschiede zu Schwachstellen und potenziellen Bruchstellen führen können. Um eventuelle Produktionsfehler frühzeitig zu erkennen, kommen verschiedene integrierte Prüfverfahren zum Einsatz. Elektrolumineszenz-Aufnahmen (EL) machen Zellrisse oder Kontaktprobleme sichtbar, die mit bloßem Auge nicht erkennbar sind. Flashtests prüfen die elektrische Leistung jedes Moduls unter Standardbedingungen, während optische Inspektionen sichtbare Fehler wie Einschlüsse, Kratzer oder Delaminationen aufdecken. Auch die Zuverlässigkeit der übrigen Komponenten wie Anschlussdosen, Bypassdioden oder Steckverbindungen wird umfassend geprüft, wobei insbesondere der Schutz gegen Staub und Feuchtigkeit – etwa nach IP67 – für die Langzeitbeständigkeit entscheidend ist. Abgerundet wird das Ganze durch Qualitätsmanagementsysteme, die beispielsweise nach ISO 9001 zertifiziert sind und eine nachvollziehbare, reproduzierbare Produktion sicherstellen.

Ein zentrales Verfahren zur Vermeidung von Spontanbrüchen infolge von Nickel-Sulfid-Einschlüssen ist der sogenannte Heat-Soak-Test (HST). Dabei werden ESG-Gläser nach dem Vorspannprozess auf etwa 290 °C erhitzt und für mehrere Stunden auf dieser Temperatur gehalten. Dies beschleunigt die Umwandlung eventuell vorhandener NiS-Einschlüsse in ihre volumenreichere Phase – Gläser, die solche Einschlüsse enthalten, brechen in der Regel während dieses Tests. Ziel ist es, potenziell kritische Gläser auszusondern, bevor sie in den Markt gelangen. Der Test reduziert das Risiko eines Spontanbruchs um über 95 %, vollständig ausgeschlossen ist ein solcher Bruch jedoch nicht. Die verbleibende Bruchwahrscheinlichkeit liegt bei unter 0,005 %. Aufgrund der zusätzlichen Kosten wird der HST nicht bei allen Anwendungen standardmäßig durchgeführt, ist jedoch für sicherheitskritische Bereiche wie Überkopfverglasungen ausdrücklich empfohlen oder sogar vorgeschrieben.

Neben der Produktionsqualität ist auch die Auswahl der Glasart ein wesentlicher Faktor für die Bruchsicherheit von PV-Modulen. ESG bietet eine hohe mechanische und thermische Festigkeit, ist jedoch anfällig für spontane Brüche durch Nickel-Sulfid-Einschlüsse. Im Bruchfall zerfällt es in kleine, ungefährliche Krümel, weist jedoch keine Resttragfähigkeit auf. Für sicherheitsrelevante Anwendungen ist ESG daher nur in Form von ESG-H (d. h. mit bestandenem HST) vertretbar. TVG hingegen weist eine geringere Vorspannung auf und ist deshalb nicht anfällig für NiS-bedingte Brüche. Es zerspringt in größere Stücke, die sich im Rahmen verkanten können, und wird häufig in Kombination mit VSG verwendet, da es im Bruchfall eine hohe Resttragfähigkeit aufweist. VSG (Verbundsicherheitsglas) besteht aus zwei Glasscheiben – beispielsweise ESG oder TVG – und einer reißfesten Kunststofffolie, wie etwa PVB oder SentryGlas®. Im Fall eines Bruchs haften alle Bruchstücke an der Folie, sodass die Scheibe strukturell erhalten bleibt. VSG eignet sich daher ideal für Überkopfverglasungen, Fassaden oder gebäudeintegrierte Photovoltaikanlagen (BIPV). VSG auf Basis von TVG gilt dabei als optimaler Kompromiss aus Festigkeit, Sicherheit und Resttragfähigkeit.

Auswahlkriterien für bruchsichere PV-Module

Die Wahl geeigneter Photovoltaikmodule spielt eine zentrale Rolle bei der Reduzierung des Risikos von Glasbrüchen bereits in der Planungsphase. Dabei sind nicht nur die technischen Spezifikationen der Module von Bedeutung, sondern ebenso die konkreten Anforderungen des Einsatzortes, baurechtliche Vorgaben sowie die tatsächliche Belastbarkeit der einzelnen Komponenten. Planer und Projektverantwortliche sollten daher verschiedene Aspekte besonders berücksichtigen.

Ein wichtiger Punkt ist die Art des verwendeten Glases, dessen Dicke und die Art der thermischen Behandlung. Bei Standard-Aufdachanlagen sollte beispielsweise Einscheibensicherheitsglas (ESG) nur dann verwendet werden, wenn es einem Heat-Soak-Test unterzogen wurde (ESG-H), um das Risiko von Spontanbrüchen durch Nickel-Sulfid-Einschlüsse zu minimieren. Diese Information lässt sich in der Regel dem Datenblatt oder Prüfbericht des Herstellers entnehmen. Für sicherheitsrelevante Anwendungen wie Überkopfverglasungen, Fassaden oder gebäudeintegrierte PV-Anlagen (BIPV) ist zwingend Verbundsicherheitsglas (VSG) mit einer bauaufsichtlichen Zulassung (abZ oder aBG) notwendig. Dieses muss den Anforderungen der DIN 18008 entsprechen, die unter anderem auch die Resttragfähigkeit im Bruchfall regelt. In der Praxis kommt dabei häufig VSG auf Basis von teilvorgespanntem Glas (TVG) zum Einsatz, da es eine gute Splitterbindung mit hoher Resttragfähigkeit kombiniert.

Auch die Glasdicke und Modulgröße haben einen erheblichen Einfluss auf die Bruchgefahr. Dünne Gläser mit einer Stärke von 2 mm oder weniger, insbesondere in Kombination mit großen Modulmaßen, sind besonders anfällig. Daher sollten Planer entweder robustere Module mit dickerem Glas wählen oder das Montagesystem statisch so auslegen, dass die auftretenden Lasten zuverlässig abgefangen werden. Glas-Glas-Module gelten generell als robuster, langlebiger und bieten zudem einen besseren Brandschutz. Allerdings kann auch hier dünnes, schlecht vorgespanntes Glas bruchanfälliger sein als ein klassisches Glas-Folie-Modul mit dickerem Frontglas. Eine kritische Prüfung des Moduldatenblatts sowie ggf. zusätzliche Belastungstests sind daher unerlässlich.

Zertifizierungen und Normen bilden die Grundlage für die Qualitätssicherung, reichen jedoch allein nicht immer aus, um alle realen Risiken – wie etwa spontane Glasbrüche – zuverlässig auszuschließen. Die wichtigsten Basisnormen sind die IEC 61215 (Bauartzulassung), die unter anderem Temperaturwechsel, Feuchtigkeit, UV-Beständigkeit und mechanische Lasten prüft, sowie die IEC 61730 (Sicherheitsprüfung), die den Schutz gegen Stromschlag, Feuer und mechanische Gefahren bewertet. Darüber hinaus bieten zusätzliche Tests, etwa verstärkte Lastprüfungen mit 5400 Pa oder erweiterte Hagelprüfungen, einen höheren Schutz in der Praxis. Für besondere Einsatzorte können weitere Nachweise zur Beständigkeit gegen Salznebel oder Ammoniak sowie zur Resistenz gegenüber potenzialinduzierter Degradation (PID) erforderlich sein. Für baurechtlich relevante Anwendungen, wie z. B. Überkopfverglasungen, ist zudem eine Zulassung durch das Deutsche Institut für Bautechnik (DIBt) notwendig.

Auch die Garantieleistungen der Hersteller sollten kritisch betrachtet werden. Üblich sind 10 bis 15 Jahre Produktgarantie auf Material- und Verarbeitungsfehler sowie 25 bis 30 Jahre Leistungsgarantie mit meist linearer Degradation. Glasbrüche sind jedoch häufig ausgeschlossen, vor allem wenn sie durch mechanische Einwirkung oder nicht eindeutig nachweisbare Ursachen entstehen. Spontanbrüche, etwa durch Nickelsulfid-Einschlüsse, werden von vielen Herstellern als unvermeidbare Materialeigenschaft gewertet, weshalb eine Haftung meist ausgeschlossen wird. Einige Anbieter gehen hier weiter und bieten erweiterte Garantien, die auch spontane Glasbrüche ohne äußere Einwirkung abdecken – solche Angebote sind besonders empfehlenswert. Manche Hersteller sichern ihre Garantieleistungen zusätzlich über namhafte Rückversicherer wie Munich Re ab, was insbesondere für Investoren, Banken und Versicherer ein wichtiges Argument darstellt.

Abschließend ist es essenziell, die mechanische Belastbarkeit realistisch einzuschätzen. Eine Belastungsangabe von beispielsweise 5400 Pa in einem Labortest ist ein positives Zeichen, bedeutet jedoch nicht automatisch, dass das Modul auch unter dynamischen oder ungleichmäßig verteilten Belastungen – wie Windböen oder Schneeanhäufungen – zuverlässig standhält. Da diese Angaben meist auf statischen Tests unter Laborbedingungen beruhen, sollte für Standorte mit erhöhten Anforderungen, etwa in Gebirgen, Küstennähe oder auf Hochhäusern, nicht nur das Modul, sondern auch das gesamte Montagesystem statisch entsprechend angepasst werden.

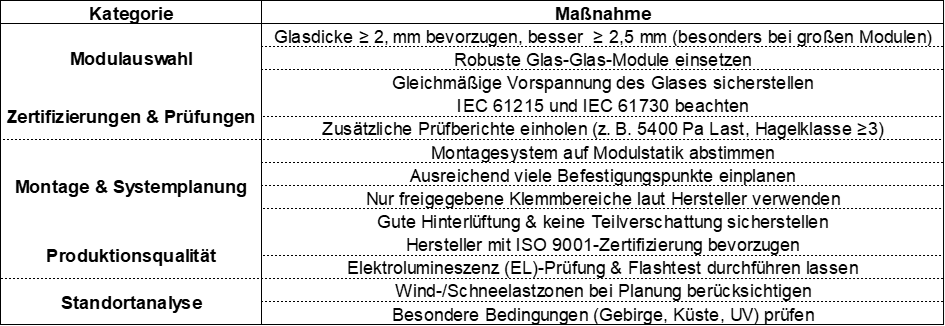

Checkliste zur Prävention vor spontanen Glasbrüchen